Contents

はじめに

今やファミリレストランなどで配膳ロボットとして身近に感じることになってきた

AGV・AMRと言った自動走行ロボット。昔は大規模工場や一部の配送センター等でしか活躍をしていませんでした。ユニテックはAGVという言葉がない黎明期(当時は、自動走行ロボットとか自動搬送ロボットと言われていました)からDCモータで支えてきました。

ユニテックとAGV

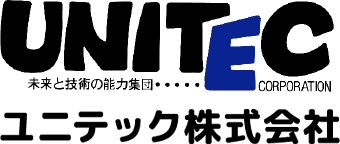

1979年にあるメーカー様よりご依頼を頂き、国内で初めてのホイールインモータ(モータとホイールが一体となった走行ユニット)を製品化し、国内市場に送り出しました。ここからユニテックの「AGV・AMR」との関わりがスタートしました。

ユニテックの得意な走行用モータは?

ユニテックが得意としているAGVやAMRのサイズは、比較的大型なものとなります。どれぐらいのサイズかと言うと、「パレット単位のものを運ぶ」「人が運べないサイズを運ぶ」と言った当時のニーズが関係しています。サイズも1軸当たり約0.6t・0.8t・1.3t・3.0tの耐荷重がある4タイプを主に製造しています。

現在のニーズだと、「人手不足への対応」や「作業者への負担軽減」と言った省力化・省人化がメインのため、比較的小型なAGVが流行となっており、ユニテックのメインラインとは少し違う市場が旺盛となっています。

AGVによって求められる機能に違いがある。

小型AGVと大型AGVとで走行用モータの選定で大きな違いがあります。

まず、モータ出力。

小型AGV向け:1軸当たり0.1kW程度 (耐荷重で言うと300~500kg程度)

大型AGV向け:1軸当たり0.5kw~2.5kW程度 (耐荷重で言うと600~3.0t程度)

小型AGVであれば一般的なギヤードモータで代替することが可能ですが、大型AGVは、最大で1軸当たりトンクラスの負荷に耐える必要があるため、サイズも大きくなり走行モータとしての強度が求められます。過去の経験値から充分な強度を持ったモータを設計・製造する必要があります。

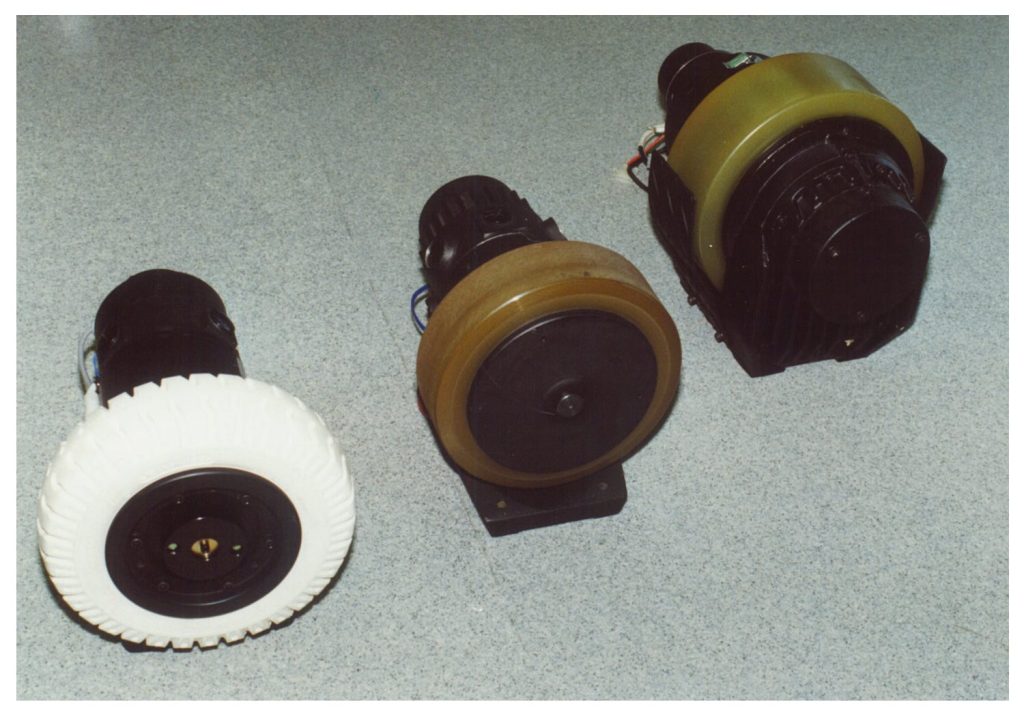

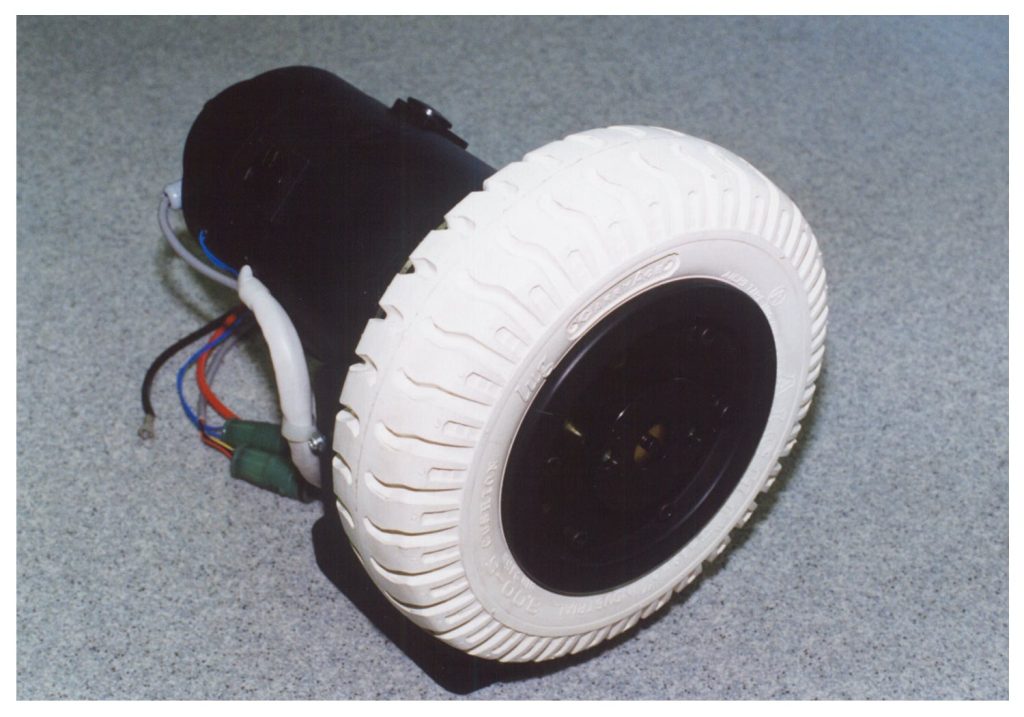

次に、「ステアリング機構」が単独であるか?ないか?が大きな違いになります。「ステアリング機構」ってなに?と言う話ですが、簡単に言うと「駆動輪ユニット単体で、ステアリングが出来るか?」になります。小型AGVの場合駆動輪が2軸あり、その2軸の速度差で旋回や向きの変更をしています。しかし、大型AGVになると車体が大きいため、それだと走行に支障が現れます。(曲がれない、向きが直せない)その問題点を解決するために駆動輪ユニットにステアリング機構(首振り機構)を設ける事で、解決をしています。(リーチフォークのようなスムーズな旋回を実現できます)

下記に以前試作を実施した360度回転モータの動画を掲載します。

(現在、製品化している物は、回転角度に制限がございます。)

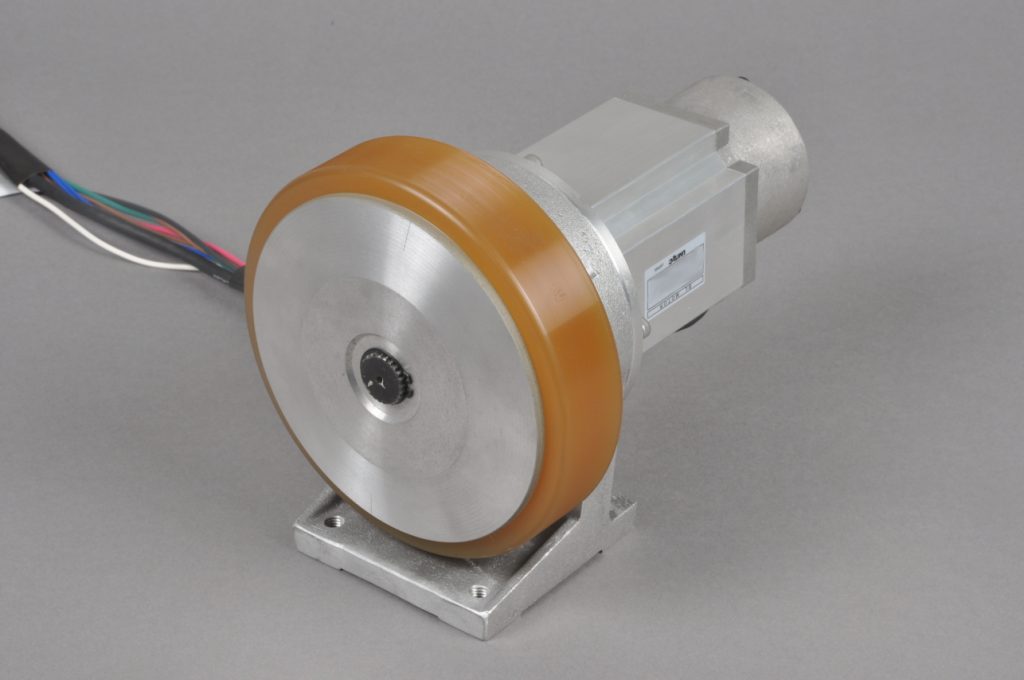

下記の画像が、ステアリング機構付きの車輪付走行モータで、ウレタンタイヤの横にあるステアリングモータにより、車輪を左右に首振りが可能となり、小回りが効く動作が可能となります。

ホイールインモータの採用事例

50年以上の歴史を持つユニテックのホイールインモータですが、主にどのような装置に採用されているか簡単にご紹介します。

まず、AGV・AMR。有人操作の重量物運搬装置。リーチフォーク。高所作業車こちらは、タイヤ式のモデルを採用して頂きました。

タイヤ方式の走行用モータを一体型で製造していたメーカーは余り多くは無いと思います。

自走式架台やアトラクション装置、温冷配膳カート等にも採用されています。

AGVのモータは何がいいのか?

AGV向けの走行モータに限って言えば、起動時から高トルクを発揮出来るDCモータ・BLDCモータがよいと考えられます。また、BLDCモータに限って言えば、コンミテータの部分が省略されるため、小型化が可能になります。

では、BLDCの方が何でも良いのか?と言うとそういうわけでもありません。ユニテックが得意としている大型機種に関して言えば、ブラシ付きDCモータでも充分使用が可能です。

ブラシ付きDCモータの欠点は、「ブラシの管理が必要」という点になります。走行距離や頻度により

一概にこうです!とはお話が難しいのですが、適切なブラシを選定することで、メンテナンス周期をある程度伸ばすことが可能です。

フォークリフトでもある程度使用すればメンテナンスが入るように大型機種に限って言えば「家電製品の延長」というより「産業装置」というイメージに近いため、定期的なメンテナンスは必ず必要になってきます。その際に合せて対応出来るようにするというのも装置を長く使用して頂くキーポイントになります。